[프라임경제] 제조 혁신의 아이콘으로 불리는 '3D 프린터'가 자동차부품 분야로도 빠르게 확산되는 모양새다.

이에 발맞춰 현대모비스 역시 연구개발(R&D) 전 과정에 3D 프린터를 투입해 자동차부품 시제품 제작과 성능검증에 적극 활용하고 있다.

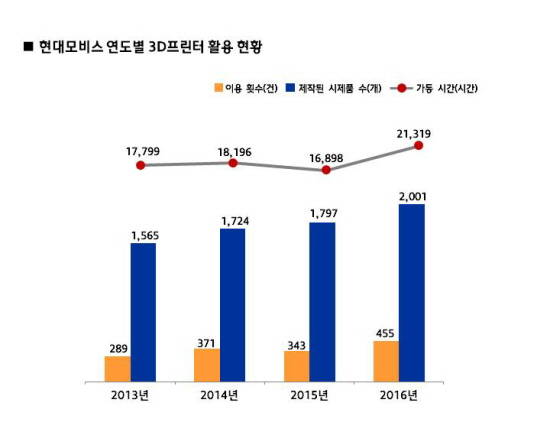

현대모비스는 지난해 총 5대의 3D 프린터를 이용해 시험용 부품 2000개를 제작했으며, 연간 가동시간은 2만1300시간(5대 합산)에 이르는 것으로 알려졌다. 이는 워킹데이 기준으로 연간 250일가량이 가동된 것으로, 하루 평균 3D 프린터 작업시간은 16시간 이뤄진 셈이다.

현대모비스 관계자는 "현대모비스가 연구개발하고 있는 모든 제품은 다 한 번씩 3D 프린터 작업을 거친다고 보면 될 정도로 활용도가 높은 편"이라고 설명했다.

이어 "지난 2002년부터 3D 프린터를 도입해 차량부품 개발과 시험단계에서 활용도를 높이고 있다"며 "최근 3년 사이 시제품 개발 건수는 28% 증가했고 가동시간도 20%나 늘었다"고 덧붙였다.

이처럼 시제품 개발 건수 증가에서 알 수 있듯이 현재 3D 프린터가 다양한 자동차부품 개발에 사용되고 있다.

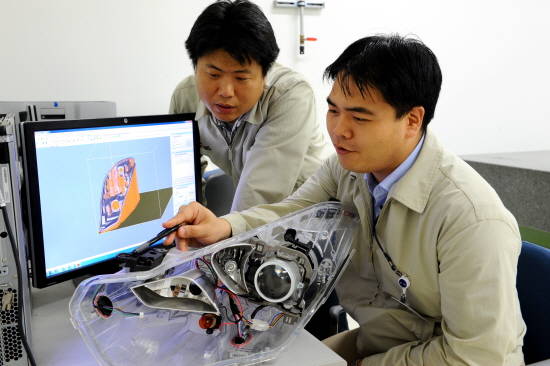

대표적으로 △운전석모듈 △램프 △클러스터 △센터페시아 등이다. 초기에는 성능과 무관하게 디자인 검증 즉, 외관확인 목적으로만 쓰이다가 최근엔 설계개선이나 부품 간 조립성 평가, 시험용 차량에 탑재해 성능을 최적화하는 단계로까지 발전한 상황.

무엇보다 3D 프린터는 제작비용과 시간이 크게 절약되는 것이 최대 장점으로 꼽힌다. 자동차 부품업체 입장에서는 그만큼 디자인이나 설계 등 검증작업이 훨씬 용이해지는 셈이다.

현대모비스 관계자는 "운전석모듈 시제품 제작 시 3D 프린터를 활용하면 기존 방식보다 비용은 75% 절약되고 제작일수는 절반으로 줄어든다"며 "향후 금속 3D 프린터나 수지 재료의 프린터를 도입해 개발품 평가의 신뢰성을 높이고 3D 프린터의 활용범위도 더욱 확대할 계획"이라고 말했다.