[프라임경제] 21세기를 주도할 아이템으로 최근 3D 프린터가 주목받고 있다. 금형과 지그를 이용했던 기존 방법에서 탈피, 자동차 부품의 제작과정을 간소화 시킨 것은 물론, 짧은 시간과 저비용의 이점을 살려, '완벽'이라는 완제품에 한발 더 다가가고 있다.

달리는 자동차를 3D프린트로 만들어 낼 수 있을까? 전문가들은 이러한 날이 멀지만은 않았다고 전망한다. 문서를 인쇄하듯 사물을 입체적으로 복사하는 3D프린터는 이미 1980년대 말부터 생산현장에서 시제품 제작에 주로 이용돼 왔으며, 플라스틱뿐만 아니라 금속, 고무, 투명 재질로까지 확대 적용되면서, 제작 범위가 더욱 다양해지고 있다.

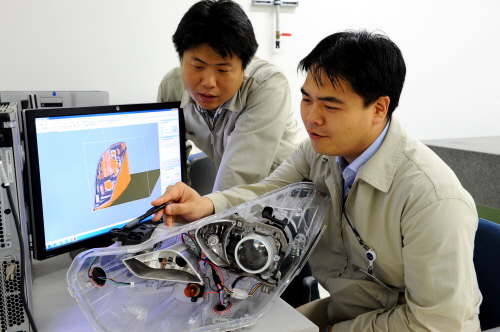

자동차 부품기업 현대모비스는 지난 2002년부터 3D 프린터를 도입, 작금에도 3D프린터를 사용해 시제품을 만드는 등 연구개발 과정에서 적극 활용하고 있다. 계속적인 업그레이드를 통해 응용방안을 연구·모색하고 있는 현대모비스 마북 연구소를 찾았다.

◆차부품 제조공정에 불어닥칠 '혁신 바람'

경기도 용인시 마북동에 위치한 현대모비스 연구소, 전장연구동 2층 RP 시작실에는 큰 몸집의 기계가 좌·우 3대 놓여있다. 또 그 옆으론 대시보드, 램프, 하이브리드 전기모터 모형이 전시돼 있다. 이들 기계의 정체는 바로 3D프린터다.

|

||

| 현대모비스는 소프트웨어 개발을 제외한 연구소 전 부문에서 3D프린터를 통한 시제품을 의뢰하고 있다. | ||

3D프린터는 재료, 적층방식에 따라 다양한 기술유형이 존재하는데, 현대모비스는 현재 FDM방식 2대, SLA방식 1대를 보유 중에 있다. FDM은 고체수지 재료를 녹여(한 층에 0.254mm) 쌓아 만드는 방식으로 제작 비용과 시간적인 면에서 효율적인 반면, 제작 속도가 여타 다른 장비에 비해 느린 단점이 있다. SLA는 광경화성 액상 표면에 레이저를 쏴 고형화시켜 적층하는 방식으로, 정밀한 모형 제작이 가능하다.

현대모비스는 이러한 3D프린트를 주로 제품 프로토 단계에서 활용 중에 있다. 연구소 각 현업에서 설계한 3D CAD 데이터를 시작개발팀으로 보내오면, 이곳에선 3D프린터로 제작 가능한지를 일단 검토한 후, 시제품 개발에 들어가는 방식이다.

현대모비스 시작개발팀 한진희 대리는 "소프트웨어 개발을 제외한 연구소 거의 전 부문에서 3D프린터를 통한 시제품을 의뢰한다"며 "의뢰품 중에는 3D프린터로 제작 불가한 것들도 있지만, 일부 경우를 제외하고는 거의 전 부문에서 3D프린터를 활용하고 있기 때문에 연간 가동률은 평균 100% 이상"이라고 설명했다. 아울러 "3D프린터의 효율성이 입증되면서 활용 범위 및 빈도도 점차 증가 추세"라고 덧붙였다.

◆제작 가능한 크기·소재 한계 극복이 관건

지난해 3D프린터를 통한 시제품 제작 건수는 3159건으로 2011년 2119건에 비해 49% 이상이 증가한 상황이다. 현재 자동차부품의 경우, 일반적으로 대시보드는 2주, 램프는 1주, 에어백은 3일이면 형상 구형품에 대한 모형 제작을 할 수 있다.

|

||

| 현대모비스 마북연구소에서 3D 프린터를 사용해 만들어진 시제품. ⓒ 현대모비스 | ||

이러한 편리성으로 인해 3D프린터 도입 후 설계 검증 건수 및 단계는 증가하고, 이를 통해 더욱 완벽한 제품을 만드는데 일조하게 된다. 3D프린터를 통해 더 체계적이고 정확한 검증이 가능해진 것이다. 3D프린터는 1m 이상 대물의 경우 변형률이 전체 1% 미만이고, 소물의 경우는 오차가 0.089mm 미만으로 대물보다 훨씬 정밀하게 작업이 가능하다.

이곳 시작개발팀을 거쳐 모형화되는 시제품은 대시보드에서부터 램프, 에어백, 오디오는 물론 검사 지그(틀)에 이르기까지 다양한 활용 범위를 자랑한다. 평균적으로 대시보드를 비롯한 운전석모듈 부품이 전체 제작 건수의 40%, 램프가 30%, 그 외 전장품 및 검사지그가 30%를 차지하고 있다.

그러나 제조공정의 간소화 및 비용절감 효과가 큰 반면 풀어야할 과제도 무시할 수 없다. △현재 3D프린터로 제작 가능한 모형물의 크기는 한번에 1m 남짓이며, 소재 재질상의 한계 △3D프린터로 시제품 제작 시, 감성디자인이나 세부적인 기능 테스트 한계 △3D프린터로 제작된 모형에 구동은 불가능한 경우도 있다. 예를 들어 기어박스를 실제 구동할 경우 하중을 견디지 못하므로 현재 단순 작동검사만이 가능한 상황이다.

현대모비스는 향후 3D프린터의 활용 범위를 더욱 확대해 설계 검증 시스템을 한 단계 업그레이드 시킬 계획이다. 아울러 연구원들의 다양한 아이디어를 시제품 개발에 적극 활용해, 제품 개발 패러다임에도 획기적인 변화를 가져올 것이 평가되고 있다.

현재 3D 프린터의 여러 부정적인 요소들은 어느 순간 긍정적인 부분으로 변화될 수 있을 것이며, 꿈꾸는 모든 것들이 현실이 되는 순간도 멀지 않았다. 기술의 진보와 함께 앞장서려는 현대모비스 연구원들은 지금도 구슬땀을 흘리고 있다.